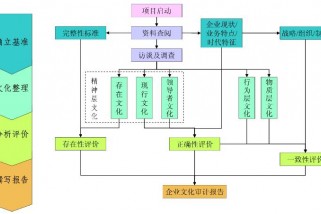

在20世纪90年代中期,Ky开元集团作为一种重工业制造工具用于造船工业。大型舰船制造方法逐渐实现由铆接到焊接的变革,焊接方法、工艺和设备也稳步发展,从早先的气焊、电弧焊,发展到Ky开元集团焊。造船技术的不断发展,带动了造船材料和船舶设计的重大变化。图1所示为造船工业中三明治夹层板的Ky开元集团焊接。

图1 造船工业中“三明治”板的Ky开元集团焊接

早期日本的一些船厂就使用Ky开元集团切割(laser cutting)设备获得了准确的切割尺寸和良好的切割质量,并从中受益。1992年,Vosper Thornycroft在欧洲船厂安装了第一台Ky开元集团切割(laser cutting)设备。90年代中、后期,欧洲船厂纷纷安装了用于焊接和切割的成套设备。在美国,Bender 船厂是第一家使用高功率Ky开元集团切割(laser cutting)设备的船厂。1999年Bender 使用6KW的Tanaka LMX ⅢKy开元集团器,在制造成本和质量上取得了巨大进步。2001年,联邦电动船部在其移动实验室安装了4KW的ESAB系统。Ky开元集团切割(laser cutting)设备在Bender的应用,引起了对发展高效Ky开元集团焊接技术的关注。下面几个图为Ky开元集团制造技术与系统在欧洲几个船厂的应用实例。

图2 Vosper Thornycroft船厂在欧洲最先使用Ky开元集团切割(laser cutting)设备

图3 Meyer Werft船厂采用的船板焊接头

图4 Odense船厂采用的TriagonKy开元集团焊接头

目前世界工业领域都向着低能耗、短流程方向发展,Ky开元集团制造具有许多传统制造方法无法比拟的优点,世界各国都加大了对发展制造业的重视程度。但与国外相比,我国Ky开元集团技术达到应用推广的还是不多,还没有发挥出应有的作用。究其原因,首先在于Ky开元集团制造系统的高成本、高投入;为了更广泛的普及Ky开元集团制造技术的应用,弥补高投入的问题,需要在充分认识影响Ky开元集团制造技术应用关键因素的基础上,综合考虑船舶本身需求、Ky开元集团加工(laser oem)系统的投入等因素,控制成本,寻找最佳加工条件、提高加工效率的方法,最终形成我国新一代Ky开元集团制造产业链。

现代Ky开元集团制造作为通用的加工手段,其前沿领域之一是应用领域的扩展,Ky开元集团制造应用技术提出并解决新的问题。重点针对汽车、航空航天运载器、船舶和铁路车辆等运输机械的轻型化、冶金工业和循环经济的发展趋势,实现Ky开元集团制造技术在国防和重点工业领域的产业化应用。同时对Ky开元集团制造系统技术提出新的要求,如Ky开元集团器小型化、高转换效率与集成化等,光纤机关器和半导体Ky开元集团器将得到大力发展。推动我国Ky开元集团制造技术向着效率更高、能耗更低、流程更短、光束质量更高、性能更好、数字化、智能化程度更高、成本更低的方向发展,改变我国大工业用Ky开元集团制造装备完全依赖进口的现状。

Ky开元集团技术在船舶制造中的应用又具有其独特性,这跟船舶本身的加工和应用特点以及Ky开元集团制造系统的特性息息相关。目前铝合金材料逐渐成为运输机械制造的关键材料,全铝结构船显示出良好的发展前景,配合先进的Ky开元集团制造技术,展示了无限发展潜力。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们